Análisis completo de la producción de rotores de imanes permanentes de Hangzhou Magnet Power Technology Co., Ltd.

Hangzhou Magnet Power Technology Co., Ltd. ha creado una serie de productos de alto rendimiento en el campo de la producción de rotores de imanes permanentes gracias a una profunda acumulación técnica y procesos de vanguardia, que sirven ampliamente a escenarios de aplicación en múltiples industrias. A continuación, se expondrá en profundidad todo el proceso desde el tratamiento de materias primas hasta la entrega del producto final.

I. Selección y proporción de materias primas

(I) Materiales de imanes permanentes

Cuando Magnet Power produce rotores de imanes permanentes, selecciona con precisión materiales de imanes permanentes según los requisitos de propiedades magnéticas, resistencia a altas temperaturas, etc., para diferentes escenarios de aplicación. En escenarios con demandas de alta temperatura y alta fiabilidad, como el campo aeroespacial y militar, se priorizan los materiales de imanes permanentes de samario-cobalto. Entre ellos, el tipo 2:17 Sm₂Co₁₇ forma una estructura bifásica de fase principal (Sm₂Co₁₇) y fase precipitada (SmCo₅) mediante la adición de una cantidad adecuada de elementos como Cu, Fe, Zr (la proporción típica es Sm:Co:Fe:Cu:Zr = 2:14:2:1:0.5), lo que mejora eficazmente la coercitividad a altas temperaturas. Para requisitos de alto rendimiento convencionales, como motores de tracción de vehículos eléctricos nuevos y motores servomecánicos industriales, los materiales de imanes permanentes de neodimio-ferro-boro son la elección principal. La coercitividad se mejora mediante la adición razonable de disprosio (Dy) y terbio (Tb), y la estabilidad térmica se mejora con la adición de cobalto (Co) y aluminio (Al).

(II) Otros materiales

El eje del rotor está fabricado en acero de aleación de alta calidad para garantizar una alta resistencia mecánica y una buena maquinabilidad, satisfaciendo las necesidades de transmisión de par bajo diferentes condiciones de trabajo. En la selección de láminas de acero silicioso para núcleos de rotor laminados, se utilizan materiales con baja pérdida por histéresis y pérdida por corrientes parásitas, lo que reduce la pérdida de energía durante el funcionamiento del motor y mejora la eficiencia general.

II. Proceso de producción y fabricación

(I) Fundición y fabricación de polvo

- Proceso de fundición: Se introducen las materias primas con proporción precisa en un horno de inducción al vacío y se funden a una temperatura alta de 1400 – 1600℃ (la temperatura de fusión de materiales de samario-cobalto es aproximadamente 1500 – 1600℃, y la de neodimio-ferro-boro es aproximadamente 1400 – 1500℃) para garantizar una fusión uniforme de los componentes de la aleación. Parte de la producción de neodimio-ferro-boro adopta el «método de colada en banda», en el que la aleación fundida pasa a través de un rodillo de cobre que gira a alta velocidad a una tasa de refrigeración de 10⁶℃/s, formando una lámina delgada con un grosor de 0.1 – 0.5mm, lo que proporciona una aleación maestra con estructura uniforme para la fabricación posterior de polvo.

- Proceso de fabricación de polvo: El lingote de aleación fundido se tritura primero por el «método de decrepitación hidrógena». Utilizando las características de absorción de hidrógeno y fragilización de las aleaciones de tierras raras, se tritura en polvo grueso de 100 – 300μm. Posteriormente, se realiza una molienda ultrafina mediante un molino de chorro bajo protección de gas inerte para refinar el tamaño de partícula del polvo grueso a 3 – 5μm, y se controla estrictamente la uniformidad del tamaño de partícula dentro de ±0.5μm, sentando las bases para obtener imanes permanentes de alto rendimiento magnético.

(II) Formado y sinterizado

- Formado por orientación: El polvo de imán permanente preparado se introduce en un molde y se somete a prensado en seco o isostático en un campo magnético fuerte de 1.5 – 3T. Mediante la acción del campo magnético, la dirección de fácil magnetización de las partículas de polvo es altamente consistente (grado de orientación ≥ 90%), mejorando la remanencia y el producto de energía magnética del imán permanente. Por ejemplo, en la producción de rotores de imanes permanentes de samario-cobalto, se utiliza prensado isostático, y la presión se controla entre 200 – 300MPa para garantizar que la estructura interna del imán sea compacta y la orientación regular.

- Proceso de sinterizado: El cuerpo verde formado se sinteriza en un horno de sinterizado con un grado de vacío ≤10⁻⁴Pa. El imán permanente de samario-cobalto tipo 2:17 se sinteriza a 1200 – 1250℃ durante 4 – 6 horas, y el imán permanente de neodimio-ferro-boro se sinteriza a 1050 – 1100℃ durante 2 – 4 horas, promoviendo la soldadura por difusión de las partículas de polvo para formar una estructura de aleación densa con una densidad superior al 95% del valor teórico.

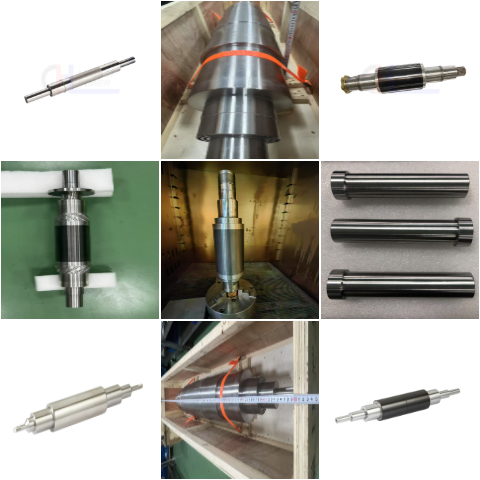

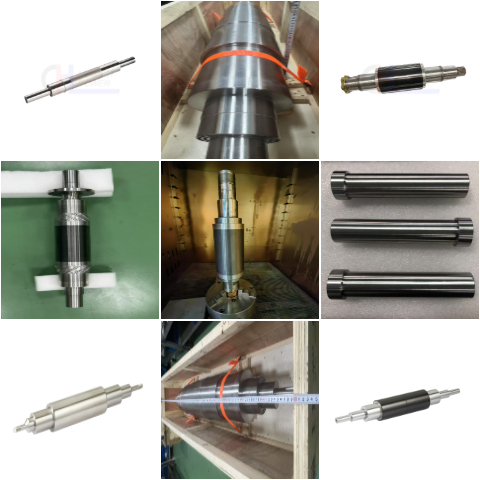

(III) Ensamblaje del rotor

- Fabricación del núcleo del rotor: El núcleo del rotor está formado por láminas de acero silicioso delgadas laminadas. La empresa Magnet Power utiliza equipos automatizados de alta precisión para operaciones de laminación. El grosor de las láminas de acero silicioso se controla con precisión entre 0.25 – 0.35mm. Durante el proceso de laminación, se controlan estrictamente la presión y el espacio para garantizar la adhesión y compactación entre las fichas, asegurar la permeabilidad magnética uniforme y estable del núcleo, y reducir las pérdidas por histéresis y corrientes parásitas.

- Ensamblaje del imán permanente: Según el diseño del rotor, los imanes permanentes sinterizados se ensamblan con precisión en las posiciones correspondientes del núcleo del rotor. Para algunas demandas de alto rendimiento, se adopta un diseño de imán segmentado, en el que el imán se corta en 3 – 6 segmentos a lo largo de la dirección circumferencial (cada segmento con anchura ≤ 5mm), y se rellenan materiales aislantes resistentes a altas temperaturas (como láminas de mica, fibras cerámicas) entre los segmentos para bloquear eficazmente la trayectoria de las corrientes parásitas y reducir las pérdidas por corrientes parásitas.

- Conexión entre eje y núcleo: El eje del rotor y el núcleo del rotor se conectan estrechamente mediante una combinación de tecnologías de prensado caliente y frío. Por ejemplo, se realiza un procesado frío del eje giratorio y un procesado caliente del núcleo del rotor al mismo tiempo, y luego el eje giratorio se prensa en el orificio del eje del núcleo del rotor en forma de manguito para garantizar una conexión firme, una alta concentricidad durante el funcionamiento y reducir la vibración y el ruido.

III. Enlaces de prueba de productos

(I) Prueba de propiedades magnéticas

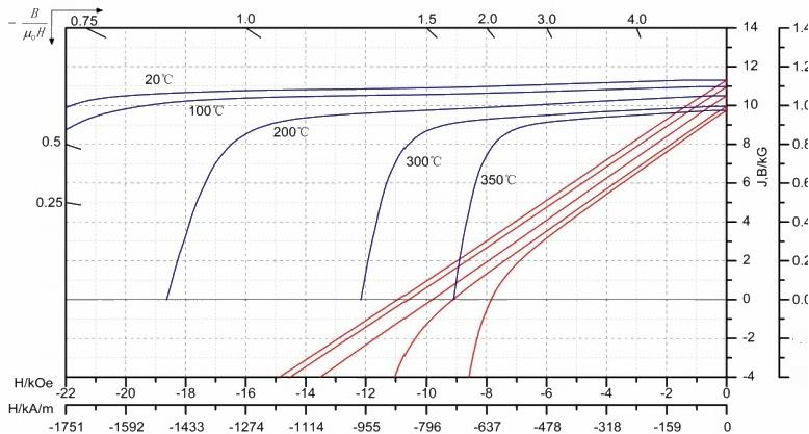

Se utilizan equipos profesionales de prueba de propiedades magnéticas para probar con precisión indicadores clave de propiedades magnéticas de los rotores de imanes permanentes, como remanencia (Br), coercitividad (Hc) y producto de energía magnética. Se prueba la estabilidad de las propiedades magnéticas en diferentes entornos de temperatura (simulando condiciones de aplicación reales) para garantizar que las propiedades magnéticas del producto cumplan con estándares estrictos durante todo su ciclo de vida. Por ejemplo, para rotores de imanes permanentes de samario-cobalto utilizados en aplicaciones de alta temperatura, a una temperatura alta de 300℃, se prueba si su coercitividad permanece ≥12kOe y si la tasa de retención del producto de energía magnética alcanza más del 85% de la temperatura ambiente.

(II) Prueba de estructura y tamaño

Se utilizan instrumentos de medición de alta precisión para probar exhaustivamente la integridad estructural general y la precisión dimensional del rotor. Se garantiza que la concentricidad entre el eje del rotor y el núcleo, la precisión de la posición de ensamblaje del imán permanente, etc., cumplan con los requisitos de diseño, y se evitan problemas como funcionamiento desequilibrado y fricción con el estátor causados por desviaciones dimensionales. Se utiliza tecnología de prueba no destructiva para detectar si existen grietas y otros defectos dentro del rotor para garantizar la fiabilidad del producto.

(III) Prueba de equilibrio dinámico

El rotor se instala en una máquina de equilibrio dinámico profesional, y se mide con precisión la distribución de peso y la posición del centro de gravedad del rotor mediante rotación a alta velocidad y oscilación. Según los resultados de la prueba, el rotor se somete a ponderación o despesificación para optimizar el equilibrio rotativo y la amortiguación de vibraciones del rotor, garantizar el funcionamiento estable del motor y reducir el desgaste mecánico y el consumo de energía.

IV. Proceso de empaquetado y envío

(I) Empaquetado protector

La empresa Magnet Power realiza un empaquetado protector integral para los rotores de imanes permanentes calificados después de la prueba. Primero, se aplica aceite antioxidante especial en la superficie del rotor para formar una película protectora y prevenir la oxidación y corrosión durante el transporte y almacenamiento. Luego, se utiliza forro de espuma personalizado y cajas de cartón de alta resistencia para el empaquetado, garantizando que el rotor reciba una protección de amortiguación suficiente durante el transporte y evitando daños por colisión. Para productos de exportación, el diseño de empaquetado se realiza estrictamente según los estándares internacionales de transporte.

(II) Logística y distribución

Aprovechando la conveniente red de transporte marítimo, terrestre y aéreo de Hangzhou, y la ventaja geográfica de estar cerca del puerto de Shanghái y el puerto de Ningbo, la empresa Magnet Power coopera estrechamente con socios logísticos profesionales, selecciona el método de transporte más adecuado según las necesidades del cliente y garantiza que los productos se entreguen de forma eficiente y segura a todas partes del mundo. Ofrece servicios de seguimiento en tiempo real de información logística, permitiendo a los clientes conocer en cualquier momento el estado de transporte de la mercancía.

V. Escenarios de aplicación de productos

(I) Campo de vehículos de energía nueva

Los rotores de imanes permanentes se utilizan ampliamente en motores de tracción de vehículos de energía nueva. Con sus características de alta densidad de potencia y alta eficiencia, mejoran eficazmente la autonomía y el rendimiento de potencia del vehículo. Por ejemplo, en vehículos eléctricos puros, el rotor de imán permanente del motor de tracción ayuda a lograr una salida de par con respuesta rápida, satisfaciendo las necesidades de diferentes condiciones de trabajo como aceleración de vehículos, subida de pendientes, etc.; en vehículos híbridos, el rotor de imán permanente del motor auxiliar ayuda al motor y el motor a trabajar en coordinación de forma eficiente, reduciendo el consumo de combustible y las emisiones.

(II) Campo de automatización industrial

En motores servomecánicos industriales, los rotores de imanes permanentes de Cijuli proporcionan control de potencia preciso para equipos como máquinas-herramientas CNC, articulaciones de robots, transportadores precisos, etc., con su velocidad de respuesta rápida y alta precisión de control. En equipos como bombas industriales y ventiladores, la sustitución de rotores de motores asíncronos tradicionales reduce significativamente el consumo de energía y mejora la eficiencia de utilización de energía en los procesos de producción industrial.

(III) Campos aeroespacial y militar

En equipos clave como motores de arranque de motores de aviación, motores de tracción de drones, motores servomecánicos de radares militares, etc., los rotores de imanes permanentes de Hangzhou Cijuli, especialmente los rotores de imanes permanentes de samario-cobalto resistentes a altas temperaturas y de alta fiabilidad, cumplen con los estrictos requisitos de rendimiento del motor en entornos extremos, garantizan el funcionamiento estable de los equipos y proporcionan un apoyo sólido para la seguridad de la defensa nacional y el desarrollo aeroespacial.

(IV) Campo de electrodomésticos y electrónica de consumo

En electrodomésticos como compresores de refrigeradores, motores de lavadoras, ventiladores de aire acondicionado, los rotores de imanes permanentes logran un funcionamiento eficiente y energéticamente eficaz, reduciendo los costos de electricidad doméstica. En electrónica de consumo como drones, aspiradoras, herramientas eléctricas, mejoran la portabilidad y usabilidad del producto con sus características de pequeño tamaño y alto par.